Самые эффективные способы первичной и вторичной.. Медикаментозное лечение

- Самые эффективные способы первичной и вторичной.. Медикаментозное лечение

- Фонтанный способ добычи нефти. Фонтанная добыча нефти

- Первичная и вторичная переработка нефти. Процесс переработки нефти

- Атмосферная перегонка нефти

- Первичная переработка нефти. Подготовка к первичной перегонке

- Вторичная профилактика артроза. Причины и механизм развития артроза

- Прямая перегонка нефти. Процесс перегонки нефти

Самые эффективные способы первичной и вторичной.. Медикаментозное лечение

Для лечения сифилиса используют антибиотики – их действие направлено на устранение активности бледной трепонемы. Обычно врач назначает препараты пенициллинового ряда, однако эти антибиотики нередко дают аллергическую реакцию, поэтому современное лечение сифилиса предусматривает использование менее аллергенных антибиотиков – например, из групп тетрациклинов, цефалоспоринов (цефтриаксон) или макролидов (азитромицин).

Пенициллины

Антибиотики этой группы применяют при лечении сифилиса уже на протяжении нескольких десятилетий и за это время отлично себя зарекомендовали – бледная трепонема так и не выработала к ним устойчивость. Пенициллин выпускают в форме таблеток и раствора для инъекций, однако для лечения сифилиса предпочтительнее именно второй вариант. Больному делают инъекции 1 раз в 3 часа, поэтому лечение проводят в условиях стационара.

При использовании пенициллина нередко возникают побочные реакции:

- тошнота,

- рвота,

- диарея;

- повышение температуры тела,

- судороги.

Важно! Наиболее распространенное осложнение при использовании пенициллиновых антибиотиков – развитие аллергических реакций. Чаще всего они проявляются в виде крапивницы и отеков.

Пенициллин подходит не только для специфического, но и для превентивного лечения сифилиса.

Тетрациклины

Антибиотики этой группы наиболее эффективны при лечении первичной и вторичной формы заболевания. Они выпускаются в виде таблеток, капсул, мазей и раствора для инъекций (тетрациклина гидрохлорид). При лечении сифилиса также используют таблетированную форму – прием показан до 4 раз в день. Во время курса лечения нежелательно находиться под прямыми солнечными лучами, поскольку тетрациклины могут повышать чувствительность кожи к ультрафиолету. Очень важно не делать перерывов в приемах препарата – в этом случае возбудитель болезни может выработать устойчивость к антибиотику.

Цефалоспорины

При лечении сифилиса эти антибиотики используют внутримышечно и внутривенно. В зависимости от тяжести течения заболевания, курс лечения составляет от 5 до 20 дней. Цефалоспориныспособны провоцировать развитие таких побочных эффектов, как расстройства пищеварения, ухудшение сна и высыпания на коже. Чтобы снизить риск их развития, параллельно рекомендуется принимать витамины и пробиотики.

Макролиды

Макролиды позволяют быстро вылечить болезнь на ранних стадиях, однако при третичном сифилисе их применение не дает ожидаемого эффекта. Проще говоря, такие антибиотики не убивают бледную трепонему сразу, а постепенно делают ее нежизнеспособной. Препарат выпускают в форме таблеток. Прием показан раз в сутки, курс лечения продолжается 9-12 дней. Дозировку определяет лечащий врач, основываясь на клинической картине, возрасте и антропометрических данных пациента.

Реакция Яриша - Герксгеймера при приеме антибиотиков

Во время приема антибиотиков у пациента может развиться так называемая реакция Яриша — Герксгеймера. Она может проявляться следующими симптомами:

- озноб,

- повышение температуры тела,

- головная боль,

- учащенное сердцебиение,

- гипотония,

- боль в мышцах и суставах.

Важно понимать, что реакция Яриша — Герксгеймера не относится к аллергическим и не является поводом для прекращения лечения. Это иммунный ответ организма, возникающий в результате массовой гибели патогенных микробов, которая сопровождается высвобождением эндотоксинов.

Фонтанный способ добычи нефти. Фонтанная добыча нефти

ФОНТАННАЯ ДОБЫЧА НЕФТИ (а. production from blowing wells; н. Erdoleruptionsforderung; ф. production eruptive du petrole, production jaillissante de l'huile; и. produccion de petroleo por surtidores, extraccion de petroleo por surtidores) — способ эксплуатации скважин, при котором подъём нефти на поверхность осуществляется за счёт пластовой энергии . Различают естественное (за счёт природной энергии пласта) и искусственное (при поддержании пластового давления путём закачки в пласт жидких и газообразных агентов) фонтанирование.

Скважина, эксплуатирующаяся таким способом, называется фонтанной и оборудуется лифтовой колонной труб и фонтанной арматурой , а также в некоторых случаях пакерами и автоматическими или управляемыми клапанами-отсекателями для предотвращения аварийного фонтанирования. Лифтовая колонна может быть оснащена пусковыми муфтами с отверстиями для аэрирования столба жидкости, а также клапанами для освоения скважины , ввода химических реагентов (ингибиторы коррозии , соле- и парафиноотложения и др.), циркуляции жидкости и др. оборудованием. Освоение скважин при фонтанной добыче нефти (вызов притока продукции из пласта после бурения или ремонта) производится путём снижения давления столба жидкости в стволе скважины за счёт уменьшения её уровня или плотности . Снижение уровня столба жидкости производится свабированием или тартанием желонкой. Для снижения плотности последовательно замещают тяжёлый буровой раствор на солёную, пресную воду и нефть, а также газируют (аэрируют) жидкость.

Эксплуатация фонтанной скважины регулируется с помощью поверхностных и глубинных штуцеров (диафрагм с отверстиями). Чтобы получить меньший дебит , увеличивают устьевое давление , для чего на устье устанавливают штуцер соответствующего диаметра либо уменьшают диаметр лифта, либо (в редких случаях) устанавливают забойный штуцер. Режим работы фонтанной скважины (дебиты нефти, газа и воды, давления забойное и устьевое) зависит от характеристик самой скважины, лифта, штуцера и давления в нефтесборной системе. Для определения характеристики скважины и обоснования режима её эксплуатации при фонтанной добыче нефти проводятся специальные исследования скважин . При этом темп отбора жидкости из скважины изменяется последовательной сменой диаметра штуцера, забойное давление замеряется глубинным манометром. В результате этих исследований определяют параметры установившихся технологических режимов при разных диаметрах штуцера (устьевых давлениях) и строят график зависимости дебита скважины и газового фактора от диаметра штуцера (индикаторную кривую). Обводняющиеся и выносящие песок скважины исследуются дополнительно для установления процентов выноса воды и песка при различных штуцерах. Технологический режим эксплуатации фонтанной скважины устанавливается на определённый промежуток времени исходя из её характеристики, принятой системы разработки нефтяного месторождения , а также получения максимального дебита нефти, минимальной обводнённости и газового фактора, выноса песка, опасности повреждения эксплуатационной колонны и др. факторов.

Различают фонтанные скважины с устойчивым постоянным дебитом (свыше 30-50 т/сутки), эксплуатирующиеся постоянно с пульсирующей подачей продукции, и работающие периодически с фазами накопления и подачи продукции (см. Периодическая эксплуатация скважин ). Продукция фонтанной скважины по выкидной линии направляется в ёмкости (газовые сепараторы , трапы), где происходит отделение газа от нефти. При высоком устьевом давлении продукция скважины проходит через систему трапов (большей частью 3 трапа) с постепенным снижением давления. Поддерживая в трапе определённое давление, можно в ряде случаев создавать на устье скважины противодавление и без применения штуцера. Иногда газ, выделяющийся в трапах высокого давления, используется непосредственно для эксплуатации других скважин, уже прекративших фонтанирование (бескомпрессорный способ эксплуатации). В зависимости от условий разработки, характеристики продуктивного пласта и других факторов геологического, технического и экономического характера, фонтанная добыча нефти может вестись на протяжении всего периода эксплуатации данного месторождения или только его части с последующей заменой её на механизированный способ добычи.

Первичная и вторичная переработка нефти. Процесс переработки нефти

Нефтяная переработка – это сложный технический процесс, состоящий из нескольких последовательных этапов. Первоначально добытое сырье поступает на заводы. Его доставляют нефтеналивными танкерами, в вагонах-цистернах по железным дорогам или по магистральным нефтепроводам.

На первых этапах материал подлежит очистке от примесей. Серные, кислородные и азотистые соединения удаляются из сырья путем механической, термической или химической очистки. Полученный после очищения продукт не может быть использован по назначению, поэтому нефть подвергается глубокой переработке. Последний процесс позволяет получать из нефтяного сырья широкий спектр продукции, в частности:

- бензиновые, керосиновые и дизельные фракции;

- мазут;

- гудрон;

- масляные и газойлевые частицы;

- смазочные материалы;

- спирт;

- каучук;

- пластмассу;

- асфальт;

- удобрения.

Подготовка нефти

Добытые нефтепродукты обычно содержат примеси, среди которых: песок, вода, соли и газовые вещества. Нефтяные сепараторы позволяют отделять нефть от природного газа. Сырье подвергают воздействию холода и тепла, а также отстаивают в герметичных резервуарах.

Для избавления от солей нефть смешивают с водой, в которой они растворяются. Полученную эмульсию отправляют в электрообессоливающую установку, состоящую из электрогидраторов. Процесс растворения солей уберегает технические приборы от коррозии.

Разделения нефти и воды

Эмульсия из нефти и воды может быть гидрофильной, то есть представлять собой частицы нефти, растворенные в воде, или гидрофобной – содержать некоторое количества воды в большей массе нефти. Для отсеивания жидкости многие нефтеперерабатывающие заводы прибегают к процессу отстаивания. Это механический метод разрушения эмульсии. Вещества помещают в резервуары и нагревают до 120-150 градусов. При этом уже после 3 часов ожидания можно увидеть результат работы.

Водная составляющая опускается на дно под действием высокого давления и затем откачивается. Для ускорения процесса в эмульсию добавляют деэмульгаторы, которые растворяют адсорбированную пленку, и таким образом делают продукт очищенным от воды.

Атмосферная перегонка нефти

Атмосферная перегонка (дистилляция) — разделении нефти на фракции , путем многократного испарения и конденсации паров, проводящийся при нормальном (атмосферном) давлении.

Первый из двух процессов первичной перереработки нефти .

Технологический процесс

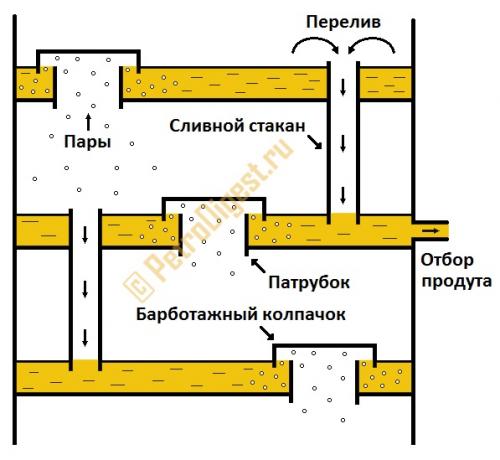

Подготовленная в ходе специальной процедуры нефть (см. Подготовка нефти к переработке ) нагревается в специальной печи до температуры около 380 °С. В результате получается смесь жидкости и пара, которая подается в нижнюю часть ректификационной колонны - основного блока атмосферной дистилляции нефти.

Ректификационная колонна представляет собой внушительных размеров (до 80 метров высотой и до 8 метров в диаметре) трубу, вертикально разграниченную внутри так называемыми тарелками со специальными отверстиями. Когда нагретая смесь подается в колонну, легкие пары устремляются вверх, а более тяжелая и плотная часть отделяется и опускается на дно.

Поднимающиеся вверх пары конденсируются, и образуют на каждой тарелке слой жидкости толщиной около 10 см. Отверстия в тарелках снабжены так называемыми барботажными колпачками, благодаря которым поднимающиеся пары барботируют сквозь эту жидкость. Пары при этом теряют тепло, передавая его жидкости, и часть углеводородов переходит в жидкое состояние. Данный процесс «пробулькивания»и есть суть ректификации. Далее пары поднимаются к следующей тарелке, где барботирование повторяется. Кроме этого, каждая тарелка оснащена так называемым сливным стаканом, который позволяет избытку жидкости переливаться на нижнюю тарелку.

Первичная переработка нефти. Подготовка к первичной перегонке

Нефть, только что добытая из скважин, содержит много воды, соли, глины, частиц грунта, песка и ПНГ (попутного нефтяного газа). Причем чем дольше используется месторождение, тем больше воды и примесей содержится в нефти. Бесспорно, это не лучшим образом влияет на транспортировку жидкостей по нефтепроводам и затрудняет нефтепереработку из-за образования в теплообменниках и прочих емкостях нефтяных отложений.

Если в составе нефти содержатся минеральные соли, она смешивается с водой в дисперсную систему, образуя эмульсионный раствор. Он может быть 2 видов: вода в нефти и нефть в воде (гидрофобная и гидрофильная). Очищают нефть механическими, химическими и электрическими методами. Всё зависит от стойкости смеси. Подготовительная стадия обезвоживания включает прогонку через сепаратор и отстаивание. Одновременно происходит первичное обессоливание и стабилизация продукта.

Механическая очистка состоит из отстаивания нагретой нефти в резервуаре под давлением 8-15 атмосфер и прогонки по центрифуге. Химический метод совмещают с электрическим в установке ЭЛОУ (электродигидратор).

6 фракций перегонки нефти

Наконец, после подготовки нефть отправляется на первичную перегонку. Топлива получают прямой перегонкой и деструктивными методами ее переработки. Первое всегда предшествует второму. При деструктивных способах структура и химический состав углеводородов нефти меняются, а при прямой перегонке нефть лишь разделяется на фракции. Как правило, нефть содержит 10–15 % бензиновых фракций, 15–20 % топлива для реактивных двигателей, 15–20 % дизельного топлива и примерно 50 % мазута, который, в свою очередь, является сырьем для получения различных смазочных материалов. Цифры зависят от месторождения и могут варьироваться.

Переработка происходит с использованием нескольких аппаратов:

Трубчатые печи. Их тоже делят на виды: атмосферные, вакуумные, атмосферно-вакуумные. В атмосферных печах происходит неглубокая переработка. Именно с помощью неё получают мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах сырье делится на гудрон, масляные и газойлевые частицы. Их используют, например, на производстве смазочных материалов.

Ректификационные колонны. Сырье нагревается в змеевике до температуры 320 градусов. Затем поступает в промежуточные уровни колонны, в которой, как правило, 30-60 желобов. Они расположены на определенном расстоянии и оснащены ванной с жидкостью. Благодаря этому пары каплями стекают вниз из-за конденсата.

- Углеводородный газ — выводится в жидком и газообразном виде, затем идет в переработку дальше для использования в качестве топлива нефтезаводских печей.

- Бензиновая фракция — выкипает в пределах 50-180°С. Именно она — компонент товарного автомобильного бензина и сырье установок каталитического риформинга и пиролиза. Как правило, идет на вторичную переработку для получения узких фракций.

- Керосиновая фракция — выкипает в пределах 140-220°С (180-240°С), используется как топливо для реактивных и тракторных карбюраторных двигателей, для освещения, как сырье установок гидроочистки.

- Дизельная фракция (лёгкий или атмосферный газойль, соляровый дистиллят) — выкипает в пределах 180-350°С (220-350°С, 240-350°С). Выступает в роли топлива для дизельных двигателей и сырья установок гидроочистки.

- Мазут — выкипает выше 350°С — котельное топливо или сырьё для установок гидроочистки и термического крекинга.

- Вакуумные дистилляты (вакуумные газойли) — выкипают в пределах 350-500°С, применяются как сырье каталитического крекинга и гидрокрекинга.

Вторичная профилактика артроза. Причины и механизм развития артроза

Причины развития суставного дегенеративно-дистрофического процесса многообразны. Артроз – это заболевание, начинающееся постепенно на фоне врожденных особенностей строения соединительной ткани, а также длительного микротравмирования, перенесенных острых суставных повреждений и заболеваний. Почти все хронические воспалительные процессы ( артриты ) со временем переходят в дегенеративно-дистрофические с периодическими рецидивами воспаления. Наконец, самая большая группа артрозов – возрастные.

Факторами, предрасполагающими к развитию и прогрессированию данного патологического процесса являются:

- малоподвижный образ жизни;

- тяжелые профессиональные или спортивные физические нагрузки;

- профессии, связанные с длительным нахождением в положении стоя, без движения;

- лишний вес;

- эндокринные заболевания и гормональные расстройства, приводящие к нарушению кровообращения и обмена веществ: сахарный диабет, атеросклероз, заболевания щитовидной железы, ожирение;

- венозная недостаточность;

- неправильное нерегулярное питание, вредные привычки (курение, злоупотребление алкоголем) – усиливают обменные нарушения;

- наследственная предрасположенность к заболеваниям опорно-двигательного аппарата.

Под действием всех перечисленных причин начинают постепенно разрушаться клетки хряща, покрывающего суставные поверхности костей. Хрящ сначала истончается, теряет свою эластичность, а затем растрескивается. Подхрящевая костная ткань начинает тереться о такую же полуразрушенную костную поверхность на другой стороне сочленения и разрушаться. Реакцией костной ткани на такой процесс является ее разрастание, особенно по краям сустава, что приводит к ограничению подвижности и суставной деформации.

Особенностью клеток суставных тканей является способность реагировать на любые, даже незначительные травмы. Разрушенные клетки продуцируют провоспалительные (вызывающие и поддерживающие воспалительный процесс) цитокины. Поэтому разрушение хрящей и костей сопровождается асептическим воспалительным процессом в синовиальной оболочке (синовитом) и выпотом воспалительной жидкости в суставную полость. Периодически развивающееся воспаление способствует еще более активному отмиранию клеток твердых тканей и прогрессированию заболевания.

Процесс длительный, поначалу он никак себя не проявляет, так как хрящевая ткань не содержит нервных окончаний, поэтому болевых ощущений на ранних стадиях у больных нет. Они появляются при травмировании расположенной под хрящом надкостницы и при обострении воспалительных процессов (надкостница и синовиальная оболочка очень хорошо иннервированы).

Тяжелее протекает артроз, развивающийся на фоне хронических воспалительных процессов. Происходит полное разрушение суставных тканей с формированием анкилоза (неподвижности) и инвалидизацией. Возрастные нарушения протекают не так агрессивно и редко приводят к тяжелым нарушениям.

В группе риска женщины после 50 лет, мужчины после 40 лет, лица, страдающие эндокринной патологией и хроническими артритами, а также лица, занимающиеся тяжелым физическим трудом, профессиями, связанными с длительным пребыванием в положении стоя, спортсмены (тяжелоатлеты и занимающиеся травмоопасными видами спорта). Для данных лиц особое значение имеет профилактика артроза.

Прямая перегонка нефти. Процесс перегонки нефти

Одним из распространенных методов переработки нефти является ее перегонка (физический метод).

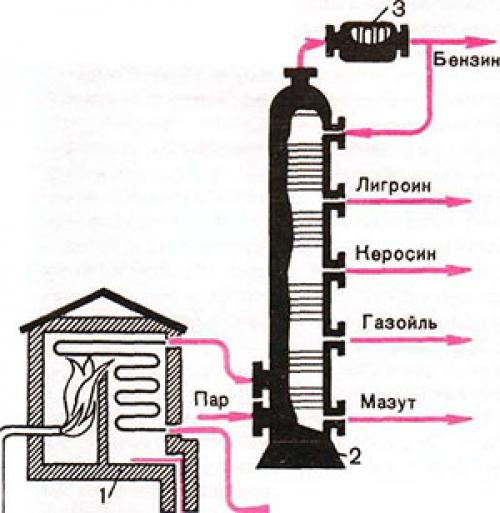

Прямая перегонка нефти представляет собой процесс разделения ее на отдельные фракции, отличающиеся между собой в первую очередь температурой кипения.

Для этого нефть нагревают, а образующиеся пары отбирают и конденсируют по частям. В результате перегонки получают топливные дистилляты и остаток (мазут), который в дальнейшем может быть использован для химической переработки или получения смазочных масел.

Процесс прямой перегонки нефти проводят на установках непрерывного действия, позволяющих в едином технологическом процессе осуществить испарение и фракционирование дистиллятов.

Пары нефти поднимаются в верхнюю часть колонны, разделенной металлическими тарелками с отверстиями, прикрытыми колпачками. Поднимающаяся смесь паров нефти охлаждается и конденсируется на соответствующих тарелках.

Сверху колонны производится орошение; в качестве оросителя используется часть легкокипящей фракции. Из колонны выводятся пары бензина, которые сначала охлаждаются нефтью в теплообменнике, а затем водой в холодильнике. При охлаждении пары бензина конденсируются, превращаются в жидкий бензин, который частично идет в хранилище, а частично подается на орошение колонны. Выход бензина при перегонке нефти составляет от 3 до 15% от веса перерабатываемой нефти.

Остальные продукты переработки нефти – лигроин, керосин, соляровое масло – выводятся из колонны, охлаждаются в холодильниках и перекачиваются в хранилище. В остатке (снизу колонны) получают мазут, который далее используют для производства масляных дистиллятов по аналогичной схеме, только мазут нагревают до температуры +420…430 °С.

После отгона из мазута масляных дистиллятов в остатке получают гудрон или полугудрон. Применяя глубокую обработку гудронов и полугудронов серной кислотой, получают высоковязкие остаточные смазочные масла (в основном авиационные).